一、前言

合金棒材線作爲金屬材料領域的重要組成部分,廣泛應用于航空航天、汽車制造、能源電力、機械制造、石油化工等多個行業。其優異的機械性能、耐腐蝕性、耐熱性及可加工性,使得合金棒材線成爲現代工業中不可或缺的關鍵材料。本文旨在概述合金棒材線的生産過程,包括原料準備、熔煉鑄造、軋制拉拔、熱處理、表面處理及質量控制等關鍵環節。

二、原料準備

1. 合金成分設計:根據最終産品的性能要求,設計合理的合金成分比例,通常包括基體金屬元素及多種合金化元素。

2. 原料采購與檢驗:采購符合标準的金屬原料,如銅、鋁、鋼、鎳等,并進行嚴格的化學成分、物理性能及表面質量檢查,确保原料質量符合生産要求。

3. 原料預處理:對原料進行切割、清洗、去氧化皮等預處理,以提高熔煉效率和産品質量。

三、熔煉鑄造

1. 熔煉:采用電弧爐,LF精煉爐 VOD 電渣爐 真空感應爐等方法,将合金原料加熱至熔化狀态,并加入必要的合金化元素進行充分混合均勻。熔煉過程中需嚴格控制溫度、氣氛及熔體成分,避免夾雜物及有害元素的引入。

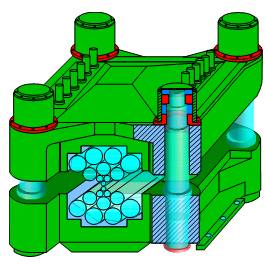

2. 鑄造:熔煉後的合金液通過連鑄機或模具澆注成鑄坯。連鑄法适用于大規模生産,可獲得連續、均勻的鑄坯;而模具澆注則适用于小批量或特殊形狀産品的生産。

四、軋制拉拔

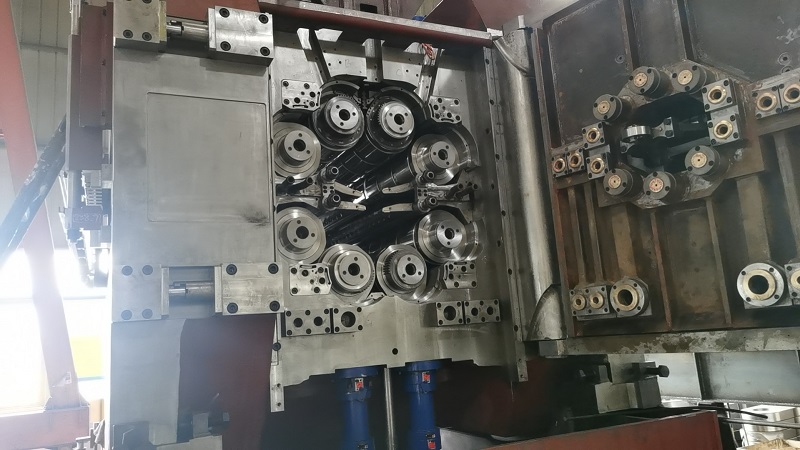

1. 熱軋:鑄坯經過加熱後,在軋機上進行多道次熱軋,通過逐步減小軋輥間隙,使鑄坯逐漸變形爲具有一定尺寸和形狀的棒材或線材。熱軋可提高材料的緻密度,改善内部組織。

2. 酸洗:熱軋後的産品表面常附着氧化皮和油污,需通過酸洗去除。

3. 冷拉拔/冷軋:爲進一步細化晶粒,提高産品的強度和精度,熱軋後的棒材或線材需進行冷拉拔或冷軋處理。通過多道次拉拔或冷軋,使産品直徑或厚度逐漸減小,并達到最終規格要求。

五、熱處理

根據合金類型和最終用途,對産品進行退火、淬火、回火等熱處理工藝,以調整材料的組織結構,改善力學性能和耐腐蝕性。

六、表面處理

1. 清洗與幹燥:去除産品表面的油污、水分等雜質。

2. 鍍層處理:根據需要,可進行鍍鋅、鍍鎳、鍍鉻等表面處理,以提高産品的耐腐蝕性和美觀性。

3. 抛光與拉絲:通過機械或化學方法對産品表面進行抛光或拉絲處理,以獲得特定的表面效果。

七、質量控制

1. 化學成分檢測:使用光譜儀等設備對合金棒材線的化學成分進行精确檢測,确保符合标準要求。

2. 物理性能測試:包括抗拉強度、屈服強度、延伸率、硬度等力學性能的測試,以及耐腐蝕性等特殊性能的檢測。

3. 無損檢測:采用超聲波探傷、X射線檢測等方法,檢查産品内部是否存在裂紋、夾雜等缺陷。

4. 尺寸精度檢測:通過測量工具檢查産品的直徑、長度、直線度等尺寸精度指标。

八、總結

合金棒材線的生産過程涉及多個複雜環節,從原料準備到最終産品的質量控制,每一步都需嚴格把關,以确保産品質量的穩定性和可靠性。随着科技的不斷進步和工藝的持續優化,合金棒材線的生産效率和産品質量将進一步提升,更好地滿足市場需求。

您當前位置:

您當前位置:

蘇公網安備 32020502000681号

蘇公網安備 32020502000681号