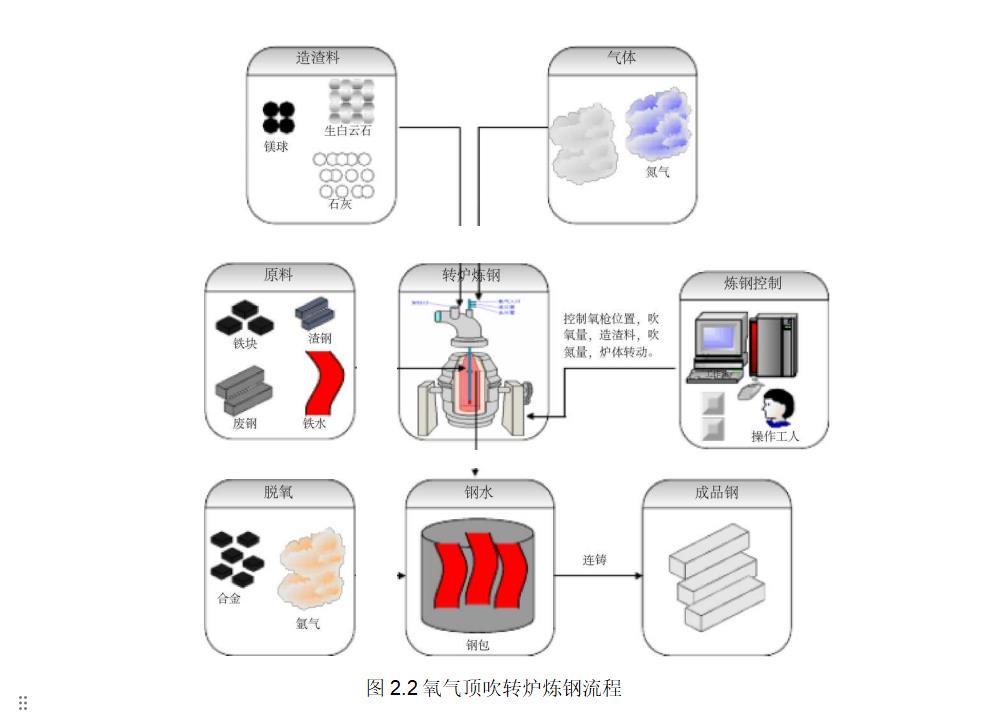

氧氣頂吹轉爐煉鋼的流程主要有配料、加料、吹氧、中間控制、出鋼幾個環節,以聯峰鋼鐵公司30噸氧氣頂吹轉爐煉鋼爲例,具體的流程如下圖所示:

1)當上一爐鋼還沒有煉完時先配好下一爐鋼的配料

首先中心化驗室分别對煉鋼原料(廢鋼、鐵塊、渣鋼、回爐鋼)的成分檢測、造渣料(石灰、鎂球、氧化鐵皮、污泥球、生白雲石、熟白雲石、鐵礦石)的成分檢測、脫氧合金(矽鐵、矽鈕、銳鐵、矽鋁鐵、增炭劑、鋼水淨化劑、花鐵)的成分檢測,将檢測結果送至煉鋼配料處;然後鐵水化驗室對高爐煉出來的鐵水進行溫度和成分(C、Si、MnSP)的檢測,将檢測結果送至煉鋼配料處;配料處根據這些檢測數據和配料公式來計算煉鋼原料、造渣料、脫氧合金的具體加入量;

2)煉鋼原料的加入(鐵水除外)

當一爐鋼水煉完以後,首先加入事先配好的廢鋼、鐵塊等煉鋼原料,然後轉動轉爐,以去除廢鋼中的水蒸氣,從而防止倒入鐵水時帶來的噴濺;

3)鐵水的加入

當轉爐搖爐以後,倒入預先配好的鐵水,準備吹煉;

4)插入氧槍、吹氧、加入造渣料

将氧槍插入爐口開氧點處(一般離爐口2.65米處),同時開始吹氧,吹煉開始。吹氧1-2分鍾後加入預先配好的造渣料,吹煉過程中操作工人根據觀察爐口火焰的強度和形狀以及吹煉時間(一般爲13-18分鍾)和自身的經驗來控制氧槍的位置和吹氧量的多少;

5)吹煉終點的判定

操作工人根據以往的操作經驗(爐口火焰的強度和形狀以及吹煉時間)來判定吹煉終點,先通過取樣檢測出鋼水的溫度和鋼水的成分(從取樣到光譜儀分析出鋼水的成分需要3分鍾左右的時間),操作工人通過觀看牆上大屏顯示的鋼水溫度和鋼水的成分來判斷是否達到出鋼要求,如果不符合要求,則進行補吹氧氣或者補加造渣料,直到鋼水的溫度和成分符合要求;

6)出鋼、濺渣護爐

當鋼水的溫度和成分符合要求時即可以出鋼,倒出鋼水後往轉爐内吹入氮

氣,進行濺渣護爐,吹氮時間由操作工人控制,一般爲1分鍾左右;

7)吹氮、脫氧

轉爐煉好的鋼水倒入鋼包,然後根據生産鋼種的要求加入相應的脫氧合金和吹入定量的氮氣,反應後采樣檢測鋼包中鋼水的成分,當成分達到要求時,即可進入連鑄生産。

根據現場長時間觀察,并将現場一次吹煉成功的數據和補吹成功的數據對比可知,在吹煉過程中氧槍的位置,氧氣的壓力和流量,倒造渣料的時間對吹煉終點的影響最大,目前經驗豐富的操作工人能夠根據情況變化很好地把握這些量的變化過程,因此一次吹煉終點命中率高,但是對于經驗不豐富的操作工人來說,則補吹的次數明顯偏多。所以對這幾個變量進行優化,将會大大提高吹煉終點命中率。

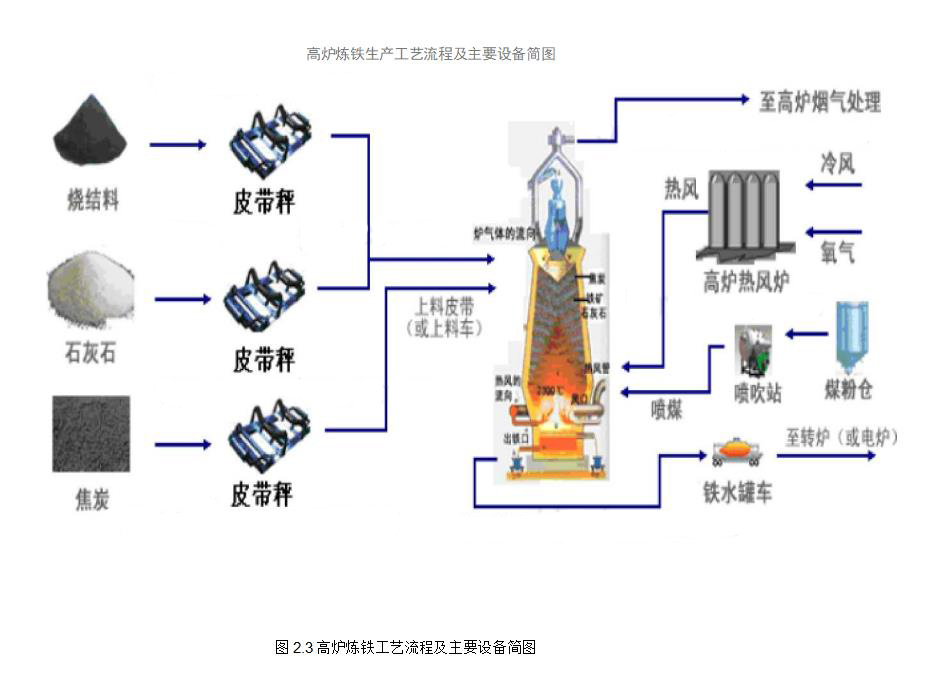

高爐煉鐵的工藝流程主要有配料、加料、中間環節、出鐵等幾個環節,以聯峰鋼鐵集團煉鐵爲例,高爐煉鐵工藝流程以及設備如下圖2.3所示:

1)當上一爐鐵還沒有煉完時先配好下一爐的配料

首先中心化驗室會對煉鐵原料(鐵礦石、燒結料)的成分檢測、造渣料(石灰石、生白雲石、書白雲石)的成分檢測、燃料(焦炭)的成分檢測,将檢測結果送至煉鐵配料處;配料處根據這些檢測數據和配料公式來計算煉鐵原料、造渣料、燃料的具體加入量。

2)煉鐵原料的加入

皮帶秤從料場打料過來,配好的料批經小車不斷地加入料倉,

3)熱風的加入

冷風和氧氣經過熱風爐加溫,送入風口,供焦炭燃燒。

4)煤氣的加入

煤粉倉的的煤粉送入噴吹站,由噴吹站送入高爐風口。

5)出鐵的判斷

6)出鐵、出渣、濺渣的護爐

您當前位置:

您當前位置:

蘇公網安備 32020502000681号

蘇公網安備 32020502000681号